第 4章 电感式传感器

4.1 变磁阻式传感器

4.2 差动变压器式传感器

4.3 电涡流式传感器第 4章 电感式传感器返回主目录第 4章 电感式传感器第 4 章 电 感 式 传 感 器利用电磁感应原理将被测非电量如位移,压力,流量,

振动等转换成线圈自感量 L或互感量 M的变化,再由测量电路转换为电压或电流的变化量输出,这种装置称为电感式传感器电感式传感器具有结构简单,工作可靠,测量精度高,零点稳定,

输出功率较大等一系列优点,其主要缺点是灵敏度,线性度和测量范围相互制约,传感器自身频率响应低,不适用于快速动态测量 。 这种传感器能实现信息的远距离传输,记录,显示和控制,在工业自动控制系统中被广泛采用 。

电感式传感器种类很多,本章主要介绍自感式,互感式和电涡流式三种传感器。

第 4章 电感式传感器

4.1 变磁阻式传感器一,工作原理变磁阻式传感器的结构如图 4 - 1 所示 。 它由线圈,铁芯和衔铁三部分组成 。 铁芯和衔铁由导磁材料如硅钢片或坡莫合金制成,在铁芯和衔铁之间有气隙,气隙厚度为 δ,传感器的运动部分与衔铁相连 。 当衔铁移动时,气隙厚度 δ发生改变,引起磁路中磁阻变化,从而导致电感线圈的电感值变化,因此只要能测出这种电感量的变化,就能确定衔铁位移量的大小和方向 。

根据电感定义,线圈中电感量可由下式确定,

第 4章 电感式传感器第 4章 电感式传感器

L= (4 - 1)

式中,——线圈总磁链 ;

I ——通过线圈的电流 ;

w——线圈的匝数 ;

Φ——穿过线圈的磁通 。

由磁路欧姆定律,得

I

w

I

w

I

mR

Iw

第 4章 电感式传感器式中,Rm——磁路总磁阻 。 对于变隙式传感器,因为气隙很小,所以可以认为气隙中的磁场是均匀的 。 若忽略磁路磁损,则磁路总磁阻为

Rm = (4 - 3)

式中,μ1——铁芯材料的导磁率 ;

μ2——衔铁材料的导磁率 ;

L1——磁通通过铁芯的长度 ;

L2——磁通通过衔铁的长度 ;

S1——铁芯的截面积 ;

S2——衔铁的截面积 ;

μ0—— 空气的导磁率 ;

0022

2

11

1 2

SS

L

S

L

第 4章 电感式传感器

S0——气隙的截面积 ;

δ——气隙的厚度 。

通常气隙磁阻远大于铁芯和衔铁的磁阻,即则式 (4 - 3) 可近似为

Rm =

联立式 (4 - 1) #,式 (4 - 2) 及式 (4 - 5),可得

00

2

su

11

1

00

2

su

L

su

22

2

00

2

su

L

su

第 4章 电感式传感器

(4 - 6)

上式表明,当线圈匝数为常数时,电感 L仅仅是磁路中磁阻

Rm的函数,只要改变 δ或 S0均可导致电感变化,因此变磁阻式传感器又可分为变气隙厚度 δ的传感器和变气隙面积S 0的传感器 。 使用最广泛的是变气隙厚度 δ式电感传感器 。

二,输出特性设电感传感器初始气隙为 δ 0,初始电感量为 L 0,衔铁位移引起的气隙变化量为 Δδ,从式 (4 - 6) 可知 L与 δ之间是非线性关系,特性曲线如图 (4 -2) 表示,初始电感量为

2

00

22 sw

R

wL

m

第 4章 电感式传感器第 4章 电感式传感器

0

2

00

0 2?

wsL?

当衔铁上移 Δδ时,传感器气隙减小 Δδ,即 δ=δ0-Δδ,则此时输出电感为 L = L0+ΔL,代入式 (4 - 6) 式并整理,得

0

0

0

00

2

0

1)(2

LswLLL

当 Δδ/δ01时,可将上式用台劳级数展开成级数形式为

L = L0+ΔL=

.,,])()()(1[ 3

0

2

00

0?

L

由上式可求得电感增量 ΔL和相对增量 ΔL/ L0的表达式,即第 4章 电感式传感器

...])()(1[ 2

000

0?

LL

.,,])()(1[ 2

0000

L L

当衔铁上移 Δδ时,传感器气隙减小 Δδ,即 δ=δ0-Δδ,则此时输出电感为 L = L0+ΔL,代入式 (4 - 6) 式并整理,得

...])()(1[ 2

000

0?

LL

...])()(1[ 2

0000

L L

第 4章 电感式传感器对式 (4 - 11),(4 - 13) 作线性处理,忽略高次项,可得灵敏度为

(4 - 15)

00?

L

L

0

0

0

1

L

L

K

由此可见,变间隙式电感传感器的测量范围与灵敏度及线性度相矛盾,所以变隙式电感式传感器用于测量微小位移时是比较精确的 。 为了减小非线性误差,实际测量中广泛采用差动变隙式电感传感器 。

第 4章 电感式传感器图 4 - 3 所示为差动变隙式电感传感器的原理结构图 。 由图可知,差动变隙式电感传感器由两个相同的电感线圈 Ⅰ,Ⅱ

和磁路组成,测量时,衔铁通过导杆与被测位移量相连,当被测体上下移动时,导杆带动衔铁也以相同的位移上下移动,使两个磁回路中磁阻发生大小相等 #,方向相反的变化,导致一个线圈的电感量增加,另一个线圈的电感量减小,形成差动形式 。

当衔铁往上移动 Δδ时,两个线圈的电感变化量 ΔL1,ΔL2分别由式 ( 4 - 10) 及式 ( 4 - 12) 表示,当差动使用时,两个电感线圈接成交流电桥的相邻桥臂,另两个桥臂由电阻组成,电桥输出电压与 ΔL有关,其具体表达式为

ΔL=ΔL1+ΔL2

...])(1[2

00

0?

L

第 4章 电感式传感器对上式进行线性处理,忽略高次项得

00

2LL

灵敏度 K0为

0

0

0

2

L

L

K

比较单线圈和差动两种变间隙式电感传感器的特性,可以得到如下结论,

① 差动式比单线圈式的灵敏度高一倍 。

第 4章 电感式传感器

② 差动式的非线性项等于单线圈非线性项乘以 ( Δδ/δ0)

因子,因为 ( Δδ/δ0) 1,所以,差动式的线性度得到明显改善 。

为了使输出特性能得到有效改善,构成差动的两个变隙式电感传感器在结构尺寸,材料,电气参数等方面均应完全一致 。

三,测量电路电感式传感器的测量电路有交流电桥式,交流变压器式以及谐振式等几种形式。

第 4章 电感式传感器

1.

图 4 - 4所示为交流电桥测量电路,把传感器的两个线圈作为电桥的两个桥臂 Z1和 Z2,另外二个相邻的桥臂用纯电阻代替,

对于高 Q值 ( Q = ωL/R) 的差动式电感传感器,其输出电压式中,L0——衔铁在中间位置时单个线圈的电感 ;

ΔL——单线圈电感的变化量 。

将 ΔL=L0( Δδ/δ0) 代入式 (4 - 19) 得 ( Δδ/δ0),电桥输出电压与 Δδ有关 。

0001

1

0 222 L

LU

jw LR

LjwU

Z

ZUU ACACAC

0U

第 4章 电感式传感器

2.

变压器式交流电桥测量电路如图 4 - 5所示,电桥两臂 Z1、

Z2为传感器线圈阻抗,另外两桥臂为交流变压器次级线圈的 1/2

阻抗 。 当负截阻抗为无穷大时,桥路输出电压

22 21

21

21

1

U

ZZ

ZZU

ZZ

UZU

当传感器的衔铁处于中间位置,即 Z1= Z2=Z =0,

电桥平衡。

当传感器衔铁上移时,即 Z1=Z+ΔZ,Z2=Z-ΔZ,

0

U

L

LU

Z

ZUU

220

第 4章 电感式传感器第 4章 电感式传感器当传感器衔铁下移时,则 Z1=Z-ΔZ,Z2=Z+ΔZ,此时从式 (4 - 21) 及式 (4 - 22) 可知,衔铁上下移动相同距离时,

输出电压的大小相等,但方向相反,由于 是交流电压,输出指示无法判断位移方向,必须配合相敏检波电路来解决 。

3,谐振式测量电路谐振式测量电路有谐振式调幅电路如图 4 - 6 所示,谐振式调频电路如图 4 - 7 所示 。

0U

L

LU

Z

ZUU

220

第 4章 电感式传感器第 4章 电感式传感器在调幅电路中,传感器电感 L与电容 C#,变压器原边串联在一起,接入交流电源,输出,输出电压的频率与电源频率相同,而幅值随着电感 L而变化,图 4 -

6( b) 所示为输出电压 L的关系曲线,其中 L0为谐振点的电感值,此电路灵敏度很高,但线性差,适用于线性要求不高的场合 。

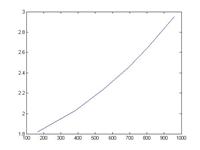

调频电路的基本原理是传感器电感 L变化将引起输出电压频率的变化 。 一般是把传感器电感 L和电容 C接入一个振荡回路中,其振荡频率 f=1/[ 2π( LC) 1/2] 。 当 L变化时,振荡频率随之变化,根据 f的大小即可测出被测量的值 。 图 4 - ( b)

表示 f与 L的特性,它具有明显的非线性关系 。

0

U

0

U

第 4章 电感式传感器四,变磁阻式传感器的应用图 4 - 8 所示是变隙电感式压力传感器的结构图 。 它由膜盒,铁芯,衔铁及线圈等组成,衔铁与膜盒的上端连在一起 。

当压力进入膜盒时,膜盒的顶端在压力 P的作用下产生与压力 P大小成正比的位移 。 于是衔铁也发生移动,从而使气隙发生变化,流过线圈的电流也发生相应的变化,电流表指示值就反映了被测压力的大小 。

图 4 - 9 所示为变隙式差动电感压力传感器 。 它主要由 C

形弹簧管,衔铁,铁芯和线圈等组成 。

第 4章 电感式传感器第 4章 电感式传感器第 4章 电感式传感器当被测压力进入 C形弹簧管时,C形弹簧管产生变形,其自由端发生位移,带动与自由端连接成一体的衔铁运动,使线圈 1 和线圈 2 中的电感发生大小相等,符号相反的变化,即一个电感量增大,另一个电感量减小 。 电感的这种变化通过电桥电路转换成电压输出 。 由于输出电压与被测压力之间成比例关系,所以只要用检测仪表测量出输出电压,即可得知被测压力的大小 。

第 4章 电感式传感器

4.2 差动变压器式传感器把被测的非电量变化转换为线圈互感量变化的传感器称为互感式传感器 。 这种传感器是根据变压器的基本原理制成的,

并且次级绕组都用差动形式连接,故称差动变压器式传感器 。

,有变隙式,变面积式和螺线管式等,但其工作原理基本一样 。 非电量测量中,应用最多的是螺线管式差动变压器,它可以测量 1~ 100mm范围内的机械位移,并具有测量精度高,灵敏度高,结构简单,性能可靠等优点 。

第 4章 电感式传感器差动变压器结构形式较多,有变隙式,变面积式和螺线管式等,但其工作原理基本一样 。 非电量测量中,应用最多的是螺线管式差动变压器,它可以测量 1~ 100mm范围内的机械位移,并具有测量精度高,灵敏度高,结构简单,性能可靠等优点 。

一,

螺线管式差动变压器结构如图 4 -10 所示,它由初级线圈 #,

两个次级线圈和插入线圈中央的圆柱形铁芯等组成 。

螺线管式差动变压器按线圈绕组排列的方式不同可分为一节,二节,三节,四节和五节式等类型,如图 4 - 11 所示 。

一节式灵敏度高,三节式零点残余电压较小,通常采用的是二节式和三节式两类 。

第 4章 电感式传感器第 4章 电感式传感器第 4章 电感式传感器差动变压器式传感器中两个次级线圈反向串联,并且在忽略铁损,导磁体磁阻和线圈分布电容的理想条件下,其等效电路如图 4 - 12所示 。 当初级绕组 w1 时,根据变压器的工作原理,在两个次级绕组 w2a和 w2b中便会产生感和 。 如果工艺上保证变压器结构完全对称,

则当活动衔铁处于初始平衡位置时,必然会使两互感系数

M1=M2。 根据电磁感应原理,将有 。 由于变压器两次级绕组反向串联,因而,即差动变压器输出电压为零 。

aE2

bE2

1

U

ba EE 22

0222 ba EEU

第 4章 电感式传感器第 4章 电感式传感器活动衔铁向上移动时,由于磁阻的影响,w2a中磁通将大于

w2b,使 M1>M2,,。 反之,增加,

减小 。 因为,、

位移 x变化时,也必将随 x变化 。 图 4 - 13 给出了变压器输出电压 与活动衔铁位移 x的关系曲线 。 实际上,当衔铁位于中心位置时,差动变压器输出电压并不等于零,我们把差动变压器在零位移时的输出电压称为零点残余电压,记作,它的存在使传感器的输出特性不过零点,造成实际特性与理论特性不完全一致 。

aE2

bE2

aE2

bE2

ba EEU 222 aE2

bE2

2

U

2

U

xU

第 4章 电感式传感器第 4章 电感式传感器零点残余电压主要是由传感器的两次级绕组的电气参数与几何尺寸不对称,以及磁性材料的非线性等问题引起的 。

零点残余电压的波形十分复杂,主要由基波和高次谐波组成 。

基波产生的主要原因是:传感器的两次级绕组的电气参数和几何尺寸不对称,导致它们产生的感应电势的幅值不等,相位不同,因此不论怎样调整衔铁位置,两线圈中感应电势都不能完全抵消 。 高次谐波中起主要作用的是三次谐波,产生的原因是由于磁性材料磁化曲线的非线性 (磁饱和,磁滞 )。

零点残余电压一般在几十毫伏以下,在实际使用时,应设法减小,否则将会影响传感器的测量结果 。

XU

第 4章 电感式传感器二,基本特性差动变压器等效电路如图 4 - 12 所示 。

(4 - 23)

式中,ω——激励电压 的角频率 ;

——初级线圈激励电压 ;

——初级线圈激励电流 ;

r1,L1——初级线圈直流电阻和电感 。

根据电磁感应定律,次级绕组中感应电势的表达式分别为,

11

1

1 jwLr

UI

1

U

1

U

1

I

第 4章 电感式传感器第 4章 电感式传感器由于次级两绕组反向串联,且考虑到次级开路,则由以上关系可得,

(4 - 26)

输出电压的有效值为

(4 - 27)

11

21

222

)(

jw Lr

UMMjwEEU

ba?

2

12

1

2

1

121

2

])([

)(

jw Lr

UMMwU

下面分三种情况进行分析 。

(1) 活动衔铁处于中间位置时

M1=M2=M

第 4章 电感式传感器故 =0

(2)

M1=M+ΔM M2=M-ΔM

故 =2ωΔM /[ r21+( ωL1) 2] 1/2,。

(3) 活动衔铁向下移动时

M1=M-ΔM M2=M+ΔM

故,与 。

2

U

1

U

2

U

aE2

212121

12 ])(/[2 wLrUMwU

bE2

第 4章 电感式传感器三,差动变压器式传感器测量电路差动变压器输出的是交流电压,若用交流电压表测量,只能反映衔铁位移的大小,而不能反映移动方向 。 另外,其测量值中将包含零点残余电压 。 为了达到能辨别移动方向及消除零点残余电压的目的,实际测量时,常常采用差动整流电路和相敏检波电路 。

1,差动整流电路这种电路是把差动变压器的两个次级输出电压分别整流,

然后将整流的电压或电流的差值作为输出,图 4 - 14 给出了几种典型电路形式 。 图中 ( a),( c) 适用于交流负载阻抗,

( b),( d) 适用于低负载阻抗,电阻 R 0用于调整零点残余电压 。

下面结合图 4 - 14( c),分析差动整流工作原理。

第 4章 电感式传感器第 4章 电感式传感器从图 4 - 14( c) 电路结构可知,不论两个次级线圈的输出瞬时电压极性如何,流经电容 C1的电流方向总是从 2 到 4,流经电容 C2的电流方向从 6到 8,

U2=U24-U68

(4 - 28)

当衔铁在零位时,因为 U24=U68,所以 U2=0; 当衔铁在零位以上时,因为 U24>U68,则 U2>0; 而当衔铁在零位以下时,则有

U24<U68,则 U2<0 。

差动整流电路具有结构简单 #,不需要考虑相位调整和零点残余电压的影响 #,分布电容影响小和便于远距离传输等优点,

因而获得广泛应用 。

第 4章 电感式传感器

2.

电路如图 4 - 15 所示 。 VD1,VD2,VD3,VD4 为四个性能相同的二极管,以同一方向串联成一个闭合回路,形成环形电桥 。 输入信号 u2(差动变压器式传感器输出的调幅波电压 )通过变压器 T1加到环形电桥的一个对角线 。 参考信号 u0通过变压器 T2加入环形电桥的另一个对角线 。 输出信号 uL从变压器

T 1与T 2的中心抽头引出 。 平衡电阻 R起限流作用,避免二极管导通时变压器 T2的次级电流过大 。 RL为负载电阻 。 u0的幅值要远大于输入信号 u2的幅值,以便有效控制四个二极管的导通状态,且 u0和差动变压器式传感器激磁电压 u1由同一振荡器供电,保证二者同频,同相 ( 或反相 ) 。

第 4章 电感式传感器第 4章 电感式传感器由图 4 - 16( a),( c),(d) 可知,当位移 Δx > 0时,

u2与 u0同频同相,当位移 Δx< 0时,u2与 u0 同频反相 。

Δx> 0时,u2与 u0为同频同相,当 u2与 u0均为正半周时,见图

4 - 15( a),环形电桥中二极管 VD1,V D4截止,VD2,VD3导通,

则可得图 4 - 15( b) 的等效电路 。

2

0

0201 2 n

uuu

1

2

2221 2 n

uuu

第 4章 电感式传感器第 4章 电感式传感器根据变压器的工作原理,考虑到 O,M分别为变压器 T1、

T2的中心抽头,则有

u01= u02= (4 - 29)

u21= u22= (4 - 30)

式中 n1#,n2为变压器 T1,T2的变比 。 采用电路分析的基本方法,可求得图 4 - 15( b) 所示电路的输出电压 uL的表达式,

2

0

2n

u

1

2

2n

u?

)2( 11

2

L

L

L RRn

uRu

第 4章 电感式传感器同理当 u2与 u0均为负半周时,二极管 VD2,VD3截止,VD1、

VD4导通 。 其等效电路如图 4 - 15( c) 所示,输出电压 uL 表达式与式 (4 -31) 相同,说明只要位移 Δx>0,不论 u2与 u0是正半周还是负半周,负载 RL两端得到的电压 uL始终为正 。

当 Δx<0时,u2与 u0为同频反相 。 采用上述相同的分析方法不难得到当 Δx<0时,不论 u2与 u0是正半周还是负半周,负载电阻 RL两端得到的输出电压 uL表达式总是为

)2( 11

2

L

L

L RRn

uRu

第 4章 电感式传感器所以上述相敏检波电路输出电压 uL的变化规律充分反映了被测位移量的变化规律,即 uL的值反映位移 Δx的大小,而 uL的极性则反映了位移 Δx的方向 。

四,

差动变压器式传感器可以直接用于位移测量,也可以测量与位移有关的任何机械量,如振动,加速度,应变,比重,张力和厚度等 。

图 4 - 17 所示为差动变压器式加速度传感器的结构示意图 。

它由悬臂梁 1 和差动变压器 2 构成 。 测量时,将悬臂梁底座及差动变压器的线圈骨架固定,而将衔铁的 A端与被测振动体相连 。

当被测体带动衔铁以 Δx(t)振动时,导致差动变压器的输出电压也按相同规律变化 。

第 4章 电感式传感器第 4章 电感式传感器

4.3电涡流式传感器根据法拉第电磁感应原理,块状金属导体置于变化的磁场中或在磁场中作切割磁力线运动时,导体内将产生呈涡旋状的感应电流,此电流叫电涡流,以上现象称为电涡流效应 。

根据电涡流效应制成的传感器称为电涡流式传感器 。 按照电涡流在导体内的贯穿情况,此传感器可分为高频反射式和低频透射式两类,但从基本工作原理上来说仍是相似的 。 电涡流式传感器最大的特点是能对位移,厚度,表面温度,速度,

应力,材料损伤等进行非接触式连续测量,另外还具有体积小,

灵敏度高,频率响应宽等特点,应用极其广泛 。

第 4章 电感式传感器一,工作原理图 4 - 18 为电涡流式传感器的原理图,该图由传感器线圈和被测导体组成线圈 —导体系统 。

根据法拉第定律,当传感器线圈通以正弦交变电流 时,线圈周围空间必然产生正弦交变磁场,使置于此磁场中的金属导体中感应电涡流,又产生新的交变磁场 。 根据愣次定律,的作用将反抗原磁场,导致传感器线圈的等效阻抗发生变化 。 由上可知,线圈阻抗的变化完全取决于被测金属导体的电涡流效应 。 而电涡流效应既与被测体的电阻率 ρ、

磁导率 μ以及几何形状有关,又与线圈几何参数,线圈中激磁电流频率有关,还与线圈与导体间的距离 x有关 。 因此,传感器线圈受电涡流影响时的等效阻抗 Z的函数关系式为

1

I

1

H

2

I

2

I 2?H

2

H 1?H

第 4章 电感式传感器第 4章 电感式传感器

Z=F( ρ,μ,r,f,x) (4 - 33)

式中,r——线圈与被测体的尺寸因子 。

如果保持上式中其它参数不变,而只改变其中一个参数,传感器线圈阻抗 Z就仅仅是这个参数的单值函数 。 通过与传感器配用的测量电路测出阻抗 Z的变化量,即可实现对该参数的测量 。

二,基本特性电涡流传感器简化模型如图 4 - 19 所示 。 模型中把在被测金属导体上形成的电涡流等效成一个短路环,即假设电涡流仅分布在环体之内,模型中 h由以下公式求得第 4章 电感式传感器第 4章 电感式传感器

21

0

)( fuh

r

式中,f——线圈激磁电流的频率 。

根据简化模型,可画出如图 4 - 20 所示等效电路图 。 图中 R2

为电涡流短路环等效电阻,

i

n

r

r

h

R

ln

2

2

根据基尔霍夫第二定律,可列出如下方程:

R1 +jωL1 - jωL2 =1?I 1?I?

2I 1

U

第 4章 电感式传感器第 4章 电感式传感器式中,ω——线圈激磁电流角频率 ;

R1,L1——线圈电阻和电感 ;

L2——短路环等效电感 ;

R2——短路环等效电阻 。

由式 (4 - 36) 和式 (4 - 37) 解得等效阻抗 Z

]

)(

[

)( 22222

22

12

2

2

2

22

1

1

1

2 LwLR

MwLjwR

wLR

MwR

I

UZ

eqeq jw LR

第 4章 电感式传感器

Req——线圈受电涡流影响后的等效电阻 ;

Leq——线圈受电涡流影响后的等效电感 。

线圈的等效品质因数 Q值为

Q= (4 - 39)

综上所述,根据电涡流式传感器的简化模型和等效电路,

运用电路分析的基本方法得到的式 (4 - 38) 和式 (4 - 39),即为电涡流基本特性 。

eq

eq

R

wL

第 4章 电感式传感器三,

1,电涡流的径向形成范围线圈 —导体系统产生的电涡流密度既是线圈与导体间距离

x的函数,又是沿线圈半径方向 r的函数 。 当 x一定时,电涡流密度 J与半径 r的关系曲线见图 4 - 21 所示 。

由图可知 (图中 J#-0为金属导体表面电涡流密度,即电涡流密度最大值 。 Jr为半径 r处的金属导体表面电涡流密度 。 ):

① 电涡流径向形成的范围大约在传感器线圈外径 ras的

1.8~ 2.5 倍范围内,且分布不均匀 。

② 电涡流密度在短路环半径 r=0处为零 。

第 4章 电感式传感器第 4章 电感式传感器

③ 电涡流的最大值在 r=ras附近的一个狭窄区域内 。

④ 可以用一个平均半径为 ras( ras=( ri+ra) /2) 的短路环来集中表示分散的电涡流 ( 图中阴影部分 ) 。

2,电涡流强度与距离的关系理论分析和实验都已证明,当 x改变时,电涡流密度发生变化,即电涡流强度随距离 x的变化而变化 。 根据线圈 —导体系统的电磁作用,

(4 - 40)

式中,I1——线圈激励电流 ;

I2——金属导体中等效电流 ;

]

)(

1[

2122

12

asrx

xII

第 4章 电感式传感器

x——线圈到金属导体表面距离 ;

ras——线圈外径 。

根据上式作出的归 —化曲线如图 4 - 22 所示 。

以上分析表明,

① 电涡强度与距离 x呈非线性关系,且随着 x/ras的增加而迅速减小 。

② 当利用电涡流式传感器测量位移时,只有在 x/ras1(一般取 0.05~ 0.15)的范围才能得到较好的线性和较高的灵敏度 。

第 4章 电感式传感器第 4章 电感式传感器

3,电涡流的轴向贯穿深度由于趋肤效应,电涡流沿金属导体纵向的 H1分布是不均匀的,其分布按指数规律衰减,可用下式表示:

Jd =J0 e-d/h (4 - 41)

式中,d——金属导体中某一点至表面的距离 ;

Jd——沿 H1轴向 d处的电涡流密度 ;

J0——金属导体表面电涡流密度,即电涡流密度最大值 ;

h——电涡流轴向贯穿深度 ( 趋肤深度 ) 。

图 4 - 23 所示为电涡流密度轴向分布曲线 。 由图可见,电涡流密度主要分布在表面附近 。

第 4章 电感式传感器四,

1,低频透射式涡流厚度传感器图 4 - 24 所示为透射式涡流厚度传感器结构原理图 。 在被测金属的上方设有发射传感器线圈 L1,在被测金属板下方设有接收传感器线圈 L2。 当在 L1上加低频电压 U1时,则 L1上产生交变磁通 Φ1,若两线圈间无金属板,则交变磁场直接耦合至 L2

中,L2产生感应电压 U2。 如果将被测金属板放入两线圈之间,

则 L1线圈产生的磁通将导致在金属板中产生电涡流 。

此时磁场能量受到损耗,到达 L2的磁通将减弱为 Φ′1,从而使 L2产生的感应电压 U2下降 。 金属板越厚,涡流损失就越大,

U2电压就越小 。 因此,可根据 U2电压的大小得知被测金属板的厚度,透射式涡流厚度传感器检测范围可达 1~ 100mm,分辨率为 0.1μm,线性度为 1%。

第 4章 电感式传感器第 4章 电感式传感器

2,高频反射式涡流厚度传感器图 4 - 25 所示是高频反射式涡流测厚仪测试系统原理图 。

为了克服带材不够平整或运行过程中上下波动的影响,在带材的上,下两侧对称地设置了两个特性完全相同的涡流传感器 S1,S2 。 S1,S2与被测带材表面之间的距离分别为 x1和

x2。 若带材厚度不变,则被测带材上,下表面之间的距离总有 x1+x2=常数的关系存在 。 两传感器的输出电压之和为 2Uo

数值不变 。 如果被测带材厚度改变量为 Δδ,则两传感器与带材之间的距离也改变了一个 Δδ,两传感器输出电压此时为

2Uo+ΔU。 ΔU经放大器放大后,通过指示仪表电路即可指示出带材的厚度变化值 。 带材厚度给定值与偏差指示值的代数和就是被测带材的厚度 。

第 4章 电感式传感器第 4章 电感式传感器

3,电涡流式转速传感器图 4 - 26 所示为电涡流式转速传感器工作原理图 。 在软磁材料制成的输入轴上加工一键槽,在距输入表面 d0 处设置电涡流传感器,输入轴与被测旋转轴相连 。

当被测旋转轴转动时,输出轴的距离发生 d0+Δd的变化 。 由于电涡流效应,这种变化将导致振荡谐振回路的品质因素变化,

使传感器线圈电感随 Δd的变化也发生变化,它们将直接影响振荡器的电压幅值和振荡频率 。 因此,随着输入轴的旋转,从振荡器输出的信号中包含有与转数成正比的脉冲频率信号 。 该信号由检波器检出电压幅值的变化量,然后经整形电路输出脉冲频率信号 f n 。 该信号经电路处理便可得到被测转速 。

第 4章 电感式传感器第 4章 电感式传感器这种转速传感器可实现非接触式测量,抗污染能力很强,

可安装在旋转轴近旁长期对被测转速进行监视 。 最高测量转速可达 600 000 r/min (转 /分 )。

4.1 变磁阻式传感器

4.2 差动变压器式传感器

4.3 电涡流式传感器第 4章 电感式传感器返回主目录第 4章 电感式传感器第 4 章 电 感 式 传 感 器利用电磁感应原理将被测非电量如位移,压力,流量,

振动等转换成线圈自感量 L或互感量 M的变化,再由测量电路转换为电压或电流的变化量输出,这种装置称为电感式传感器电感式传感器具有结构简单,工作可靠,测量精度高,零点稳定,

输出功率较大等一系列优点,其主要缺点是灵敏度,线性度和测量范围相互制约,传感器自身频率响应低,不适用于快速动态测量 。 这种传感器能实现信息的远距离传输,记录,显示和控制,在工业自动控制系统中被广泛采用 。

电感式传感器种类很多,本章主要介绍自感式,互感式和电涡流式三种传感器。

第 4章 电感式传感器

4.1 变磁阻式传感器一,工作原理变磁阻式传感器的结构如图 4 - 1 所示 。 它由线圈,铁芯和衔铁三部分组成 。 铁芯和衔铁由导磁材料如硅钢片或坡莫合金制成,在铁芯和衔铁之间有气隙,气隙厚度为 δ,传感器的运动部分与衔铁相连 。 当衔铁移动时,气隙厚度 δ发生改变,引起磁路中磁阻变化,从而导致电感线圈的电感值变化,因此只要能测出这种电感量的变化,就能确定衔铁位移量的大小和方向 。

根据电感定义,线圈中电感量可由下式确定,

第 4章 电感式传感器第 4章 电感式传感器

L= (4 - 1)

式中,——线圈总磁链 ;

I ——通过线圈的电流 ;

w——线圈的匝数 ;

Φ——穿过线圈的磁通 。

由磁路欧姆定律,得

I

w

I

w

I

mR

Iw

第 4章 电感式传感器式中,Rm——磁路总磁阻 。 对于变隙式传感器,因为气隙很小,所以可以认为气隙中的磁场是均匀的 。 若忽略磁路磁损,则磁路总磁阻为

Rm = (4 - 3)

式中,μ1——铁芯材料的导磁率 ;

μ2——衔铁材料的导磁率 ;

L1——磁通通过铁芯的长度 ;

L2——磁通通过衔铁的长度 ;

S1——铁芯的截面积 ;

S2——衔铁的截面积 ;

μ0—— 空气的导磁率 ;

0022

2

11

1 2

SS

L

S

L

第 4章 电感式传感器

S0——气隙的截面积 ;

δ——气隙的厚度 。

通常气隙磁阻远大于铁芯和衔铁的磁阻,即则式 (4 - 3) 可近似为

Rm =

联立式 (4 - 1) #,式 (4 - 2) 及式 (4 - 5),可得

00

2

su

11

1

00

2

su

L

su

22

2

00

2

su

L

su

第 4章 电感式传感器

(4 - 6)

上式表明,当线圈匝数为常数时,电感 L仅仅是磁路中磁阻

Rm的函数,只要改变 δ或 S0均可导致电感变化,因此变磁阻式传感器又可分为变气隙厚度 δ的传感器和变气隙面积S 0的传感器 。 使用最广泛的是变气隙厚度 δ式电感传感器 。

二,输出特性设电感传感器初始气隙为 δ 0,初始电感量为 L 0,衔铁位移引起的气隙变化量为 Δδ,从式 (4 - 6) 可知 L与 δ之间是非线性关系,特性曲线如图 (4 -2) 表示,初始电感量为

2

00

22 sw

R

wL

m

第 4章 电感式传感器第 4章 电感式传感器

0

2

00

0 2?

wsL?

当衔铁上移 Δδ时,传感器气隙减小 Δδ,即 δ=δ0-Δδ,则此时输出电感为 L = L0+ΔL,代入式 (4 - 6) 式并整理,得

0

0

0

00

2

0

1)(2

LswLLL

当 Δδ/δ01时,可将上式用台劳级数展开成级数形式为

L = L0+ΔL=

.,,])()()(1[ 3

0

2

00

0?

L

由上式可求得电感增量 ΔL和相对增量 ΔL/ L0的表达式,即第 4章 电感式传感器

...])()(1[ 2

000

0?

LL

.,,])()(1[ 2

0000

L L

当衔铁上移 Δδ时,传感器气隙减小 Δδ,即 δ=δ0-Δδ,则此时输出电感为 L = L0+ΔL,代入式 (4 - 6) 式并整理,得

...])()(1[ 2

000

0?

LL

...])()(1[ 2

0000

L L

第 4章 电感式传感器对式 (4 - 11),(4 - 13) 作线性处理,忽略高次项,可得灵敏度为

(4 - 15)

00?

L

L

0

0

0

1

L

L

K

由此可见,变间隙式电感传感器的测量范围与灵敏度及线性度相矛盾,所以变隙式电感式传感器用于测量微小位移时是比较精确的 。 为了减小非线性误差,实际测量中广泛采用差动变隙式电感传感器 。

第 4章 电感式传感器图 4 - 3 所示为差动变隙式电感传感器的原理结构图 。 由图可知,差动变隙式电感传感器由两个相同的电感线圈 Ⅰ,Ⅱ

和磁路组成,测量时,衔铁通过导杆与被测位移量相连,当被测体上下移动时,导杆带动衔铁也以相同的位移上下移动,使两个磁回路中磁阻发生大小相等 #,方向相反的变化,导致一个线圈的电感量增加,另一个线圈的电感量减小,形成差动形式 。

当衔铁往上移动 Δδ时,两个线圈的电感变化量 ΔL1,ΔL2分别由式 ( 4 - 10) 及式 ( 4 - 12) 表示,当差动使用时,两个电感线圈接成交流电桥的相邻桥臂,另两个桥臂由电阻组成,电桥输出电压与 ΔL有关,其具体表达式为

ΔL=ΔL1+ΔL2

...])(1[2

00

0?

L

第 4章 电感式传感器对上式进行线性处理,忽略高次项得

00

2LL

灵敏度 K0为

0

0

0

2

L

L

K

比较单线圈和差动两种变间隙式电感传感器的特性,可以得到如下结论,

① 差动式比单线圈式的灵敏度高一倍 。

第 4章 电感式传感器

② 差动式的非线性项等于单线圈非线性项乘以 ( Δδ/δ0)

因子,因为 ( Δδ/δ0) 1,所以,差动式的线性度得到明显改善 。

为了使输出特性能得到有效改善,构成差动的两个变隙式电感传感器在结构尺寸,材料,电气参数等方面均应完全一致 。

三,测量电路电感式传感器的测量电路有交流电桥式,交流变压器式以及谐振式等几种形式。

第 4章 电感式传感器

1.

图 4 - 4所示为交流电桥测量电路,把传感器的两个线圈作为电桥的两个桥臂 Z1和 Z2,另外二个相邻的桥臂用纯电阻代替,

对于高 Q值 ( Q = ωL/R) 的差动式电感传感器,其输出电压式中,L0——衔铁在中间位置时单个线圈的电感 ;

ΔL——单线圈电感的变化量 。

将 ΔL=L0( Δδ/δ0) 代入式 (4 - 19) 得 ( Δδ/δ0),电桥输出电压与 Δδ有关 。

0001

1

0 222 L

LU

jw LR

LjwU

Z

ZUU ACACAC

0U

第 4章 电感式传感器

2.

变压器式交流电桥测量电路如图 4 - 5所示,电桥两臂 Z1、

Z2为传感器线圈阻抗,另外两桥臂为交流变压器次级线圈的 1/2

阻抗 。 当负截阻抗为无穷大时,桥路输出电压

22 21

21

21

1

U

ZZ

ZZU

ZZ

UZU

当传感器的衔铁处于中间位置,即 Z1= Z2=Z =0,

电桥平衡。

当传感器衔铁上移时,即 Z1=Z+ΔZ,Z2=Z-ΔZ,

0

U

L

LU

Z

ZUU

220

第 4章 电感式传感器第 4章 电感式传感器当传感器衔铁下移时,则 Z1=Z-ΔZ,Z2=Z+ΔZ,此时从式 (4 - 21) 及式 (4 - 22) 可知,衔铁上下移动相同距离时,

输出电压的大小相等,但方向相反,由于 是交流电压,输出指示无法判断位移方向,必须配合相敏检波电路来解决 。

3,谐振式测量电路谐振式测量电路有谐振式调幅电路如图 4 - 6 所示,谐振式调频电路如图 4 - 7 所示 。

0U

L

LU

Z

ZUU

220

第 4章 电感式传感器第 4章 电感式传感器在调幅电路中,传感器电感 L与电容 C#,变压器原边串联在一起,接入交流电源,输出,输出电压的频率与电源频率相同,而幅值随着电感 L而变化,图 4 -

6( b) 所示为输出电压 L的关系曲线,其中 L0为谐振点的电感值,此电路灵敏度很高,但线性差,适用于线性要求不高的场合 。

调频电路的基本原理是传感器电感 L变化将引起输出电压频率的变化 。 一般是把传感器电感 L和电容 C接入一个振荡回路中,其振荡频率 f=1/[ 2π( LC) 1/2] 。 当 L变化时,振荡频率随之变化,根据 f的大小即可测出被测量的值 。 图 4 - ( b)

表示 f与 L的特性,它具有明显的非线性关系 。

0

U

0

U

第 4章 电感式传感器四,变磁阻式传感器的应用图 4 - 8 所示是变隙电感式压力传感器的结构图 。 它由膜盒,铁芯,衔铁及线圈等组成,衔铁与膜盒的上端连在一起 。

当压力进入膜盒时,膜盒的顶端在压力 P的作用下产生与压力 P大小成正比的位移 。 于是衔铁也发生移动,从而使气隙发生变化,流过线圈的电流也发生相应的变化,电流表指示值就反映了被测压力的大小 。

图 4 - 9 所示为变隙式差动电感压力传感器 。 它主要由 C

形弹簧管,衔铁,铁芯和线圈等组成 。

第 4章 电感式传感器第 4章 电感式传感器第 4章 电感式传感器当被测压力进入 C形弹簧管时,C形弹簧管产生变形,其自由端发生位移,带动与自由端连接成一体的衔铁运动,使线圈 1 和线圈 2 中的电感发生大小相等,符号相反的变化,即一个电感量增大,另一个电感量减小 。 电感的这种变化通过电桥电路转换成电压输出 。 由于输出电压与被测压力之间成比例关系,所以只要用检测仪表测量出输出电压,即可得知被测压力的大小 。

第 4章 电感式传感器

4.2 差动变压器式传感器把被测的非电量变化转换为线圈互感量变化的传感器称为互感式传感器 。 这种传感器是根据变压器的基本原理制成的,

并且次级绕组都用差动形式连接,故称差动变压器式传感器 。

,有变隙式,变面积式和螺线管式等,但其工作原理基本一样 。 非电量测量中,应用最多的是螺线管式差动变压器,它可以测量 1~ 100mm范围内的机械位移,并具有测量精度高,灵敏度高,结构简单,性能可靠等优点 。

第 4章 电感式传感器差动变压器结构形式较多,有变隙式,变面积式和螺线管式等,但其工作原理基本一样 。 非电量测量中,应用最多的是螺线管式差动变压器,它可以测量 1~ 100mm范围内的机械位移,并具有测量精度高,灵敏度高,结构简单,性能可靠等优点 。

一,

螺线管式差动变压器结构如图 4 -10 所示,它由初级线圈 #,

两个次级线圈和插入线圈中央的圆柱形铁芯等组成 。

螺线管式差动变压器按线圈绕组排列的方式不同可分为一节,二节,三节,四节和五节式等类型,如图 4 - 11 所示 。

一节式灵敏度高,三节式零点残余电压较小,通常采用的是二节式和三节式两类 。

第 4章 电感式传感器第 4章 电感式传感器第 4章 电感式传感器差动变压器式传感器中两个次级线圈反向串联,并且在忽略铁损,导磁体磁阻和线圈分布电容的理想条件下,其等效电路如图 4 - 12所示 。 当初级绕组 w1 时,根据变压器的工作原理,在两个次级绕组 w2a和 w2b中便会产生感和 。 如果工艺上保证变压器结构完全对称,

则当活动衔铁处于初始平衡位置时,必然会使两互感系数

M1=M2。 根据电磁感应原理,将有 。 由于变压器两次级绕组反向串联,因而,即差动变压器输出电压为零 。

aE2

bE2

1

U

ba EE 22

0222 ba EEU

第 4章 电感式传感器第 4章 电感式传感器活动衔铁向上移动时,由于磁阻的影响,w2a中磁通将大于

w2b,使 M1>M2,,。 反之,增加,

减小 。 因为,、

位移 x变化时,也必将随 x变化 。 图 4 - 13 给出了变压器输出电压 与活动衔铁位移 x的关系曲线 。 实际上,当衔铁位于中心位置时,差动变压器输出电压并不等于零,我们把差动变压器在零位移时的输出电压称为零点残余电压,记作,它的存在使传感器的输出特性不过零点,造成实际特性与理论特性不完全一致 。

aE2

bE2

aE2

bE2

ba EEU 222 aE2

bE2

2

U

2

U

xU

第 4章 电感式传感器第 4章 电感式传感器零点残余电压主要是由传感器的两次级绕组的电气参数与几何尺寸不对称,以及磁性材料的非线性等问题引起的 。

零点残余电压的波形十分复杂,主要由基波和高次谐波组成 。

基波产生的主要原因是:传感器的两次级绕组的电气参数和几何尺寸不对称,导致它们产生的感应电势的幅值不等,相位不同,因此不论怎样调整衔铁位置,两线圈中感应电势都不能完全抵消 。 高次谐波中起主要作用的是三次谐波,产生的原因是由于磁性材料磁化曲线的非线性 (磁饱和,磁滞 )。

零点残余电压一般在几十毫伏以下,在实际使用时,应设法减小,否则将会影响传感器的测量结果 。

XU

第 4章 电感式传感器二,基本特性差动变压器等效电路如图 4 - 12 所示 。

(4 - 23)

式中,ω——激励电压 的角频率 ;

——初级线圈激励电压 ;

——初级线圈激励电流 ;

r1,L1——初级线圈直流电阻和电感 。

根据电磁感应定律,次级绕组中感应电势的表达式分别为,

11

1

1 jwLr

UI

1

U

1

U

1

I

第 4章 电感式传感器第 4章 电感式传感器由于次级两绕组反向串联,且考虑到次级开路,则由以上关系可得,

(4 - 26)

输出电压的有效值为

(4 - 27)

11

21

222

)(

jw Lr

UMMjwEEU

ba?

2

12

1

2

1

121

2

])([

)(

jw Lr

UMMwU

下面分三种情况进行分析 。

(1) 活动衔铁处于中间位置时

M1=M2=M

第 4章 电感式传感器故 =0

(2)

M1=M+ΔM M2=M-ΔM

故 =2ωΔM /[ r21+( ωL1) 2] 1/2,。

(3) 活动衔铁向下移动时

M1=M-ΔM M2=M+ΔM

故,与 。

2

U

1

U

2

U

aE2

212121

12 ])(/[2 wLrUMwU

bE2

第 4章 电感式传感器三,差动变压器式传感器测量电路差动变压器输出的是交流电压,若用交流电压表测量,只能反映衔铁位移的大小,而不能反映移动方向 。 另外,其测量值中将包含零点残余电压 。 为了达到能辨别移动方向及消除零点残余电压的目的,实际测量时,常常采用差动整流电路和相敏检波电路 。

1,差动整流电路这种电路是把差动变压器的两个次级输出电压分别整流,

然后将整流的电压或电流的差值作为输出,图 4 - 14 给出了几种典型电路形式 。 图中 ( a),( c) 适用于交流负载阻抗,

( b),( d) 适用于低负载阻抗,电阻 R 0用于调整零点残余电压 。

下面结合图 4 - 14( c),分析差动整流工作原理。

第 4章 电感式传感器第 4章 电感式传感器从图 4 - 14( c) 电路结构可知,不论两个次级线圈的输出瞬时电压极性如何,流经电容 C1的电流方向总是从 2 到 4,流经电容 C2的电流方向从 6到 8,

U2=U24-U68

(4 - 28)

当衔铁在零位时,因为 U24=U68,所以 U2=0; 当衔铁在零位以上时,因为 U24>U68,则 U2>0; 而当衔铁在零位以下时,则有

U24<U68,则 U2<0 。

差动整流电路具有结构简单 #,不需要考虑相位调整和零点残余电压的影响 #,分布电容影响小和便于远距离传输等优点,

因而获得广泛应用 。

第 4章 电感式传感器

2.

电路如图 4 - 15 所示 。 VD1,VD2,VD3,VD4 为四个性能相同的二极管,以同一方向串联成一个闭合回路,形成环形电桥 。 输入信号 u2(差动变压器式传感器输出的调幅波电压 )通过变压器 T1加到环形电桥的一个对角线 。 参考信号 u0通过变压器 T2加入环形电桥的另一个对角线 。 输出信号 uL从变压器

T 1与T 2的中心抽头引出 。 平衡电阻 R起限流作用,避免二极管导通时变压器 T2的次级电流过大 。 RL为负载电阻 。 u0的幅值要远大于输入信号 u2的幅值,以便有效控制四个二极管的导通状态,且 u0和差动变压器式传感器激磁电压 u1由同一振荡器供电,保证二者同频,同相 ( 或反相 ) 。

第 4章 电感式传感器第 4章 电感式传感器由图 4 - 16( a),( c),(d) 可知,当位移 Δx > 0时,

u2与 u0同频同相,当位移 Δx< 0时,u2与 u0 同频反相 。

Δx> 0时,u2与 u0为同频同相,当 u2与 u0均为正半周时,见图

4 - 15( a),环形电桥中二极管 VD1,V D4截止,VD2,VD3导通,

则可得图 4 - 15( b) 的等效电路 。

2

0

0201 2 n

uuu

1

2

2221 2 n

uuu

第 4章 电感式传感器第 4章 电感式传感器根据变压器的工作原理,考虑到 O,M分别为变压器 T1、

T2的中心抽头,则有

u01= u02= (4 - 29)

u21= u22= (4 - 30)

式中 n1#,n2为变压器 T1,T2的变比 。 采用电路分析的基本方法,可求得图 4 - 15( b) 所示电路的输出电压 uL的表达式,

2

0

2n

u

1

2

2n

u?

)2( 11

2

L

L

L RRn

uRu

第 4章 电感式传感器同理当 u2与 u0均为负半周时,二极管 VD2,VD3截止,VD1、

VD4导通 。 其等效电路如图 4 - 15( c) 所示,输出电压 uL 表达式与式 (4 -31) 相同,说明只要位移 Δx>0,不论 u2与 u0是正半周还是负半周,负载 RL两端得到的电压 uL始终为正 。

当 Δx<0时,u2与 u0为同频反相 。 采用上述相同的分析方法不难得到当 Δx<0时,不论 u2与 u0是正半周还是负半周,负载电阻 RL两端得到的输出电压 uL表达式总是为

)2( 11

2

L

L

L RRn

uRu

第 4章 电感式传感器所以上述相敏检波电路输出电压 uL的变化规律充分反映了被测位移量的变化规律,即 uL的值反映位移 Δx的大小,而 uL的极性则反映了位移 Δx的方向 。

四,

差动变压器式传感器可以直接用于位移测量,也可以测量与位移有关的任何机械量,如振动,加速度,应变,比重,张力和厚度等 。

图 4 - 17 所示为差动变压器式加速度传感器的结构示意图 。

它由悬臂梁 1 和差动变压器 2 构成 。 测量时,将悬臂梁底座及差动变压器的线圈骨架固定,而将衔铁的 A端与被测振动体相连 。

当被测体带动衔铁以 Δx(t)振动时,导致差动变压器的输出电压也按相同规律变化 。

第 4章 电感式传感器第 4章 电感式传感器

4.3电涡流式传感器根据法拉第电磁感应原理,块状金属导体置于变化的磁场中或在磁场中作切割磁力线运动时,导体内将产生呈涡旋状的感应电流,此电流叫电涡流,以上现象称为电涡流效应 。

根据电涡流效应制成的传感器称为电涡流式传感器 。 按照电涡流在导体内的贯穿情况,此传感器可分为高频反射式和低频透射式两类,但从基本工作原理上来说仍是相似的 。 电涡流式传感器最大的特点是能对位移,厚度,表面温度,速度,

应力,材料损伤等进行非接触式连续测量,另外还具有体积小,

灵敏度高,频率响应宽等特点,应用极其广泛 。

第 4章 电感式传感器一,工作原理图 4 - 18 为电涡流式传感器的原理图,该图由传感器线圈和被测导体组成线圈 —导体系统 。

根据法拉第定律,当传感器线圈通以正弦交变电流 时,线圈周围空间必然产生正弦交变磁场,使置于此磁场中的金属导体中感应电涡流,又产生新的交变磁场 。 根据愣次定律,的作用将反抗原磁场,导致传感器线圈的等效阻抗发生变化 。 由上可知,线圈阻抗的变化完全取决于被测金属导体的电涡流效应 。 而电涡流效应既与被测体的电阻率 ρ、

磁导率 μ以及几何形状有关,又与线圈几何参数,线圈中激磁电流频率有关,还与线圈与导体间的距离 x有关 。 因此,传感器线圈受电涡流影响时的等效阻抗 Z的函数关系式为

1

I

1

H

2

I

2

I 2?H

2

H 1?H

第 4章 电感式传感器第 4章 电感式传感器

Z=F( ρ,μ,r,f,x) (4 - 33)

式中,r——线圈与被测体的尺寸因子 。

如果保持上式中其它参数不变,而只改变其中一个参数,传感器线圈阻抗 Z就仅仅是这个参数的单值函数 。 通过与传感器配用的测量电路测出阻抗 Z的变化量,即可实现对该参数的测量 。

二,基本特性电涡流传感器简化模型如图 4 - 19 所示 。 模型中把在被测金属导体上形成的电涡流等效成一个短路环,即假设电涡流仅分布在环体之内,模型中 h由以下公式求得第 4章 电感式传感器第 4章 电感式传感器

21

0

)( fuh

r

式中,f——线圈激磁电流的频率 。

根据简化模型,可画出如图 4 - 20 所示等效电路图 。 图中 R2

为电涡流短路环等效电阻,

i

n

r

r

h

R

ln

2

2

根据基尔霍夫第二定律,可列出如下方程:

R1 +jωL1 - jωL2 =1?I 1?I?

2I 1

U

第 4章 电感式传感器第 4章 电感式传感器式中,ω——线圈激磁电流角频率 ;

R1,L1——线圈电阻和电感 ;

L2——短路环等效电感 ;

R2——短路环等效电阻 。

由式 (4 - 36) 和式 (4 - 37) 解得等效阻抗 Z

]

)(

[

)( 22222

22

12

2

2

2

22

1

1

1

2 LwLR

MwLjwR

wLR

MwR

I

UZ

eqeq jw LR

第 4章 电感式传感器

Req——线圈受电涡流影响后的等效电阻 ;

Leq——线圈受电涡流影响后的等效电感 。

线圈的等效品质因数 Q值为

Q= (4 - 39)

综上所述,根据电涡流式传感器的简化模型和等效电路,

运用电路分析的基本方法得到的式 (4 - 38) 和式 (4 - 39),即为电涡流基本特性 。

eq

eq

R

wL

第 4章 电感式传感器三,

1,电涡流的径向形成范围线圈 —导体系统产生的电涡流密度既是线圈与导体间距离

x的函数,又是沿线圈半径方向 r的函数 。 当 x一定时,电涡流密度 J与半径 r的关系曲线见图 4 - 21 所示 。

由图可知 (图中 J#-0为金属导体表面电涡流密度,即电涡流密度最大值 。 Jr为半径 r处的金属导体表面电涡流密度 。 ):

① 电涡流径向形成的范围大约在传感器线圈外径 ras的

1.8~ 2.5 倍范围内,且分布不均匀 。

② 电涡流密度在短路环半径 r=0处为零 。

第 4章 电感式传感器第 4章 电感式传感器

③ 电涡流的最大值在 r=ras附近的一个狭窄区域内 。

④ 可以用一个平均半径为 ras( ras=( ri+ra) /2) 的短路环来集中表示分散的电涡流 ( 图中阴影部分 ) 。

2,电涡流强度与距离的关系理论分析和实验都已证明,当 x改变时,电涡流密度发生变化,即电涡流强度随距离 x的变化而变化 。 根据线圈 —导体系统的电磁作用,

(4 - 40)

式中,I1——线圈激励电流 ;

I2——金属导体中等效电流 ;

]

)(

1[

2122

12

asrx

xII

第 4章 电感式传感器

x——线圈到金属导体表面距离 ;

ras——线圈外径 。

根据上式作出的归 —化曲线如图 4 - 22 所示 。

以上分析表明,

① 电涡强度与距离 x呈非线性关系,且随着 x/ras的增加而迅速减小 。

② 当利用电涡流式传感器测量位移时,只有在 x/ras1(一般取 0.05~ 0.15)的范围才能得到较好的线性和较高的灵敏度 。

第 4章 电感式传感器第 4章 电感式传感器

3,电涡流的轴向贯穿深度由于趋肤效应,电涡流沿金属导体纵向的 H1分布是不均匀的,其分布按指数规律衰减,可用下式表示:

Jd =J0 e-d/h (4 - 41)

式中,d——金属导体中某一点至表面的距离 ;

Jd——沿 H1轴向 d处的电涡流密度 ;

J0——金属导体表面电涡流密度,即电涡流密度最大值 ;

h——电涡流轴向贯穿深度 ( 趋肤深度 ) 。

图 4 - 23 所示为电涡流密度轴向分布曲线 。 由图可见,电涡流密度主要分布在表面附近 。

第 4章 电感式传感器四,

1,低频透射式涡流厚度传感器图 4 - 24 所示为透射式涡流厚度传感器结构原理图 。 在被测金属的上方设有发射传感器线圈 L1,在被测金属板下方设有接收传感器线圈 L2。 当在 L1上加低频电压 U1时,则 L1上产生交变磁通 Φ1,若两线圈间无金属板,则交变磁场直接耦合至 L2

中,L2产生感应电压 U2。 如果将被测金属板放入两线圈之间,

则 L1线圈产生的磁通将导致在金属板中产生电涡流 。

此时磁场能量受到损耗,到达 L2的磁通将减弱为 Φ′1,从而使 L2产生的感应电压 U2下降 。 金属板越厚,涡流损失就越大,

U2电压就越小 。 因此,可根据 U2电压的大小得知被测金属板的厚度,透射式涡流厚度传感器检测范围可达 1~ 100mm,分辨率为 0.1μm,线性度为 1%。

第 4章 电感式传感器第 4章 电感式传感器

2,高频反射式涡流厚度传感器图 4 - 25 所示是高频反射式涡流测厚仪测试系统原理图 。

为了克服带材不够平整或运行过程中上下波动的影响,在带材的上,下两侧对称地设置了两个特性完全相同的涡流传感器 S1,S2 。 S1,S2与被测带材表面之间的距离分别为 x1和

x2。 若带材厚度不变,则被测带材上,下表面之间的距离总有 x1+x2=常数的关系存在 。 两传感器的输出电压之和为 2Uo

数值不变 。 如果被测带材厚度改变量为 Δδ,则两传感器与带材之间的距离也改变了一个 Δδ,两传感器输出电压此时为

2Uo+ΔU。 ΔU经放大器放大后,通过指示仪表电路即可指示出带材的厚度变化值 。 带材厚度给定值与偏差指示值的代数和就是被测带材的厚度 。

第 4章 电感式传感器第 4章 电感式传感器

3,电涡流式转速传感器图 4 - 26 所示为电涡流式转速传感器工作原理图 。 在软磁材料制成的输入轴上加工一键槽,在距输入表面 d0 处设置电涡流传感器,输入轴与被测旋转轴相连 。

当被测旋转轴转动时,输出轴的距离发生 d0+Δd的变化 。 由于电涡流效应,这种变化将导致振荡谐振回路的品质因素变化,

使传感器线圈电感随 Δd的变化也发生变化,它们将直接影响振荡器的电压幅值和振荡频率 。 因此,随着输入轴的旋转,从振荡器输出的信号中包含有与转数成正比的脉冲频率信号 。 该信号由检波器检出电压幅值的变化量,然后经整形电路输出脉冲频率信号 f n 。 该信号经电路处理便可得到被测转速 。

第 4章 电感式传感器第 4章 电感式传感器这种转速传感器可实现非接触式测量,抗污染能力很强,

可安装在旋转轴近旁长期对被测转速进行监视 。 最高测量转速可达 600 000 r/min (转 /分 )。